Las bentonitas para fundición pueden clasificarse en dos tipos: bentonita sódica natural y bentonita cálcica.

La bentonita sódica natural, de la cual forma parte la bentonita DEL LAGO, tiene como característica una elevada capacidad de hinchamiento en agua y excelentes propiedades tixotrópicas. Además, posee alta resistencia al calor y a la sequedad, propiedades necesarias para evitar defectos de expansión, lavado y erosión del molde. Este tipo de bentonita también presenta una alta durabilidad, requiriendo menos agregados en los sistemas de colado en arena.

Las arenas de moldeo unidas con bentonita sódica natural, parecen tener una alta plasticidad cuando se las mezcla con una cantidad óptima de agua, esto facilita el moldeo, evitando principalmente la rotura de los cantos de los moldes.

El segundo tipo, la bentonita cálcica es más abundante en la naturaleza. En su estado natural posee el calcio como catión cambiante y baja capacidad de hinchamiento. Presenta una resistencia menor a la sequedad y al calor que la bentonita sódica, colapsa más fácilmente y previene defectos de rotura en caliente. Tiene una resistencia en verde más elevada que la bentonita sódica natural y una mejor capacidad de flujo. También presenta buenas propiedades de desmolde, lo cual se torna especialmente interesante cuando se desea obtener piezas con menor adherencia.

Características Específicas

Unidad |

Max 10,0% |

• Granulometría |

99,5% en tamiz de #200 (0,053mm) |

• Peso específico real |

2,21 g/cm3 |

• Peso específico aparente |

0,95 g/cm3 |

• Ph (suspensión en agua 6%) |

8,5 m |

• Dureza |

1 a 1,5 mohs |

• Color |

Crema |

Tabla Nº 2 - Análisis químico de la bentonita DEL LAGO

Hinchamiento en agua destilada

La bentonita DEL LAGO absorbe cerca de 16 veces su peso en agua y después de la saturación completa, ocupa un volumen de 12 a 15 veces su volumen original. La bentonita DEL LAGO absorbe y se hincha mas rápidamente en agua caliente y no se hincha en alcohol o gasolina. Se hincha moderadamente, en soluciones químicas concentradas como ácidos, alcalinos o sales

El hinchamiento en agua destilada de bentonita DEL LAGO, después de 24 horas es 16 cm 3/g

Absorción de azul de metileno

El azul de metileno ha sido utilizado para evaluar la capacidad de cambio de cationes de las bentonitas y permite evaluar su pureza.

La absorción de azul de metileno de bentonita DEL LAGO es de 55 - 60 ml.

Impurezas

La bentonita DEL LAGO presenta un máximo de 1% de impurezas. El bajo grado de impurezas de CaO, FeO, Fe203 y K20 explica su excepcional calidad durante el vaciamiento y solidificación de las piezas. Esta peculiaridad se refleja en el costo final del proceso, pues una bentonita de elevada pureza presenta una alta durabilidad térmica.

Características tecnológicas de bentonita DEL LAGO

Los tests de evaluación de las características tecnológicas se realizan con una mezcla patrón que comprende: arena, 5 % de bentonita y agua, con 45 % de compactabilidad y un tiempo de mezcla de 17 minutos.

La tabla muestra los resultados comparativos entre bentonita Del Lago y la bentonita de Wyoming.

|

Del Lago ® |

Wyoming |

Rcv (ni cm2) |

14,82 |

13,35 |

Rtu (ni cm2) |

0,33 |

0,29 |

Permeabilidad (cm4/(gxmin) |

170 |

170 |

Tabla Nº 3 - Resistencia a la compresión en verde y Resistencia a la tracción húmeda de bentonita Del Lago y de la bentonita de Wyoming.

Poder de aglomeración

Para desarrollar todo el poder aglomerante de una bentonita sódica natural es necesario que la arena de moldeo se prepare correctamente, es decir que el tiempo de mezcla y el tenor de la unidad arena/bentonita, sean suficientes para dispersar completamente la bentonita, cubriendo uniformemente todos los granos de arena.

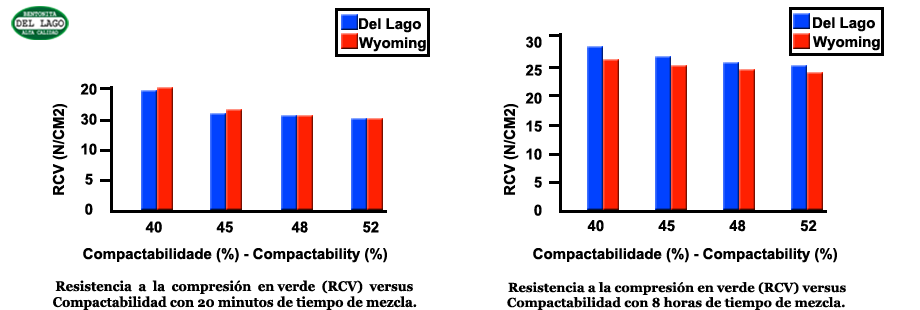

Las siguientes figuras muestran comparativamente los resultados de las arenas de moldeo en verde preparadas con bentonita DEL LAGO y bentonita de Wyoming con diferentes compactabilidades y tiempos de mezcla.

La bentonita DEL LAGO presenta un desempeño semejante a la bentonita de Wyoming en relación a las propiedades aglomerantes.

Durabilidad de la bentonita sódica natural

La durabilidad es una de las propiedades más importantes de la bentonita para fundición, ya que de ella depende la reducción en el costo del moldeo en arena verde. El uso de una bentonita de alta durabilidad reduce la necesidad de agregados en cada ciclo de la fundición.

Esta característica puede ser evaluada por algunos parámetros entre los cuales se encuentran el análisis térmico diferencial, la reducción de azul de metileno y la constante de quema. Los mismos fueron utilizados para mostrar resultados comparativos entre la bentonita DEL LAGO, de Wyoming y una bentonita activada.

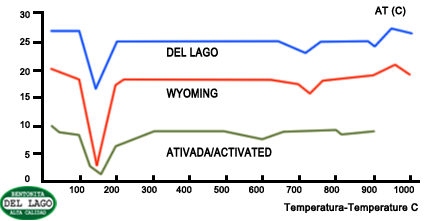

Análisis térmico diferencial

El análisis térmico diferencial (ATD) se utiliza para determinar el tipo predominante de arcilla mineral que existe en una determinada muestra de arcilla, pero también puede ser utilizado para evaluar la resistencia de una bentonita cuando se la somete a un requerimiento térmico.

La figura muestra un análisis térmico diferencial (ATD) de las bentonitas sódicas naturales DEL LAGO y Wyoming, y de una bentonita sódica activada.

Se observa que las bentonitas DEL LAGO y de Wyoming tienen un desarrollo semejante y superior a la bentonita sódica activada.

fig. Nº 3 - Resistencia a la compresión en verde y Resistencia a la tracción húmeda de bentonita Del Lago y de la bentonita de Wyoming.

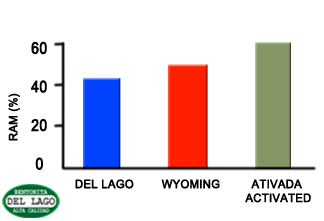

Reducción de absorción de azul de metileno

Al analizar la reducción de azul de metileno (RAM) de bentonitas calcinadas a 550° C en relación con aquellas secadas a 100° C es posible estimar la durabilidad térmica de las bentonitas. A mayor durabilidad térmica, menor la reducción de azul de metileno.

La figura muestra que prácticamente no existe diferencia de valores entre las dos bentonita naturales (DEL LAGO y Wyoming), aunque existe una diferencia significativa entre estas y la bentonita activada.

Esto comprueba la elevada durabilidad térmica de la bentonita DEL LAGO.

fig. Nº 4 - Reducción de absorción de azul de metileno

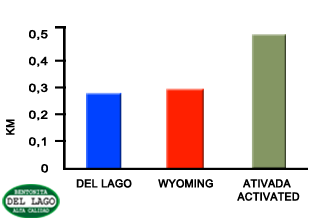

Constante de quema

La constante de quema es una característica que representa el grado de bentonita desactivada térmicamente por unidad de arcilla activa, y por unidad de relación arena/ hierro. Cuanto menor sea la constante de quema mejor es el desempeño de la bentonita durante el vaciamiento del molde a alta temperatura y, como consecuencia, menor es su consumo.

Se observa nuevamente que los resultados obtenidos confirman las ventajas de las bentonitas sódicas naturales con respecto a la activada.

Debido a su alta durabilidad, la bentonitaDEL LAGO se desactiva menos cuando se la somete al calor, de esa manera, su consumo se reduce en un 30 ó 40% en comparación con las bentonitas activadas.

Por lo tanto, el uso de la bentonita DEL LAGO posibilita la producción de piezas fundidas de un modo más económico.

fig. Nº 5 - Constante de quema de las bentonitas DEL LAGO, Wyoming y activada.

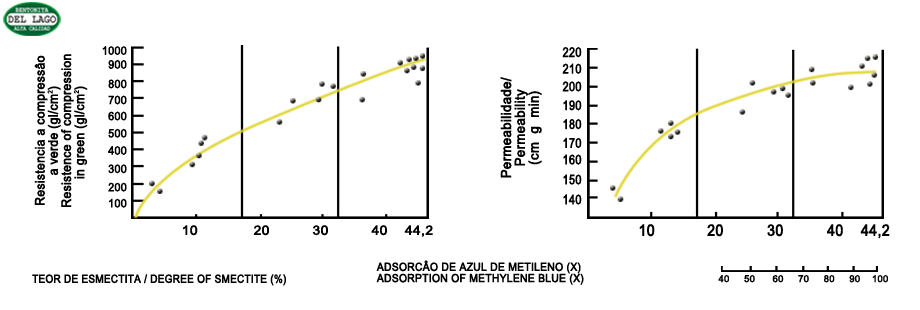

Efecto del tenor de esmectita

La pureza de la bentonita medida por el tenor de esmectita presente es un factor decisivo para lograr buenas propiedades en la arena de moldeo en verde.

fig. Nº 6 - Tenor de esmectita versus resistencia de compresión en verde y permeabilidad.

La figura 6 muestra el efecto del tenor de esmectita y la absorción de azul de metileno, en relación con la resistencia de compresión en verde y la permeabilidad.

Se observa una evolución acentuada de la resistencia y la permeabilidad a medida que la bentonita se torna más pura.

De esta manera, la selección de una bentonita de pureza elevada es primordial para que lograr un buen desempeño en la fundición. La bentonita DEL LAGO pertenece a la clase de alta pureza y, por lo tanto, tiene un alto desempeño cuando se utiliza para arena de moldeo en verde.

Escamas de expansión

Los defectos de expansión en piezas fundidas obtenidas de moldes de arena verde están relacionados con la tensión de compresión debido a la expansión de la sílica, la resistencia a la tracción en húmedo durante el tiempo máximo de vaciamiento. El defecto de expansión más común es el denominado "escama".

fig. Nº 7 - Representación esquemática de la formación del defecto de escama

La figura ilustra el mecanismo de formación de escama en piezas fundidas en arena verde y el defecto como se presenta en las piezas fundidas.

Los factores que afectan la formación del defecto de escama son los siguientes:

Dos factores que pueden contribuir decisivamente en el surgimiento de este defecto son el tipo y calidad de la bentonita.

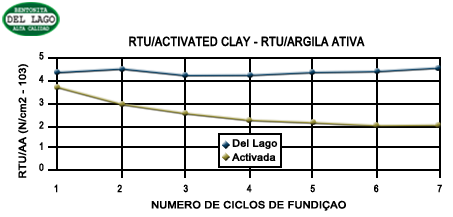

Variación de RTU/AA

Se realizó un estudio comparativo, en el cual se agregó bentonita sódica natural DEL LAGO y bentonita sódica activada a la arena de moldeo en diversos ciclos de la fundición y se comprobó que la bentonita DEL LAGO presenta un mejor desempeño que la bentonita activada, en relación al defecto de escama, pues mantiene una elevada RTU (resistencia a la tracción en húmedo) por unidad de arcilla activa. Lo que garantiza la producción de piezas libres del defecto de escamas.

En la figura 8 se observa que la relación RTU/AA para la arena verde aglomerada con bentonita DEL LAGO, se mantuvo prácticamente inalterada luego de los diversos ciclos de fundición. Sin embargo, cuando se utiliza bentonita sódica activada la RTU/AA disminuye drásticamente, alcanzando una reducción de 35% luego del cuarto ciclo de fundición. Esta caída de la relación RTU/AA estuvo acompañada de un aumento de escama en las piezas.

Analizando las características específicas y tecnológicas de la bentonita DEL LAGO se verifica que esta reúne excepcionales niveles de pureza, alta durabilidad y baja tendencia a los defectos de expansión. Estas características posibilitan el uso de la bentonita DEL LAGO en la fabricación de piezas fundidas de calidad y bajo costo. Esta es la razón por la cual se destaca comercialmente en América Latina.

Castiglioni Pes y Cía. provee bentonita sódica natural alas fundiciones más importantes del MERCOSUR. Esto se debe a la superior calidad de su producto que satisface los más altos requerimientos de las fundiciones especializadas en Brasil, junto con su cualidad de pureza, comparable solo con la bentonita de Wyoming. (EEUU)

fig. Nº 8 - Variación de RTU/AA (resistencia a la tracción húmedo/arcilla activa) con los ciclos de fundición.

Bentonita sódica vs. Bentonita cálcica

Resumen de las propiedades de la bentonita sódica natural y la bentonita cálcica mencionadas, así como también la tendencia de las mismas a ciertos defectos que se producen en la fundición.

Propiedades |

Bentonita Sódica natural |

Bentonita Cálcica |

Resistencia a la compresión en verde |

Menor |

Mayor |

Resistencia a la compresión en seco |

Mayor |

Menor |

Permeabilidad |

Mayor |

Menor |

Necesidad de agua para tenor optimo |

Menor |

Mayor |

Durabilidad |

Mayor |

Menor |

Capacidad de flujo |

Menor |

Menor |

Colapsabilidad |

Mayor |

Menor |

Plasticidad |

Menor |

Mayor |

Resistencia al calor |

Menor |

Mayor |

Contracción |

Mayor |

Menor |

Numero de grumos en el desmoldaje |

Menor |

Mayor |

Esfuerzo para mezclar |

Mayor |

Mayor |

Tabla Nº 1 - Comparación de las propiedades de las bentonitas sódicas y cálcicas

Considerando algunos defectos importantes relacionados con la arena de moldeo, la bentonita con menor tendencia al defecto seria:

Defecto |

Bentonita con menor tendencia |

Escama de expansión |

Sódica natural |

Gases, pinholes |

Sódica natural |

Erosion de molde |

Sódica natural |

Rotura en caliente |

Cálcica |

Molde quebrado |

Sódica natural |

La bentonita cálcica puede ser transformada en bentonita sódica agregándole carbonato de sodio (NA2 CO3) en una cantidad correspondiente a su capacidad de cambio de cationes. La bentonita sódica obtenida de esta manera se denomina bentonita tratada o activada y se aproxima en su calidad a la bentonita sódica natural.

Muchas fundiciones utilizan mezclas de bentonita sódicas o cálcicas naturales en sus sistemas de arena, con el fin de aprovechar las buenas propiedades que cada una de ellas aporta al sistema de moldeo en arena verde. La proporción común es de 2: 1 bentonita sódica: cálcica.